Основные методы механической обработки металлов.

Механическая обработка металлов является важным процессом в металлообработке. Этот процесс включает в себя широкий спектр методов, которые используются для изменения формы, размера, поверхностной структуры и свойств металлических заготовок. В данной статье мы рассмотрим основные методы механической обработки металлов.

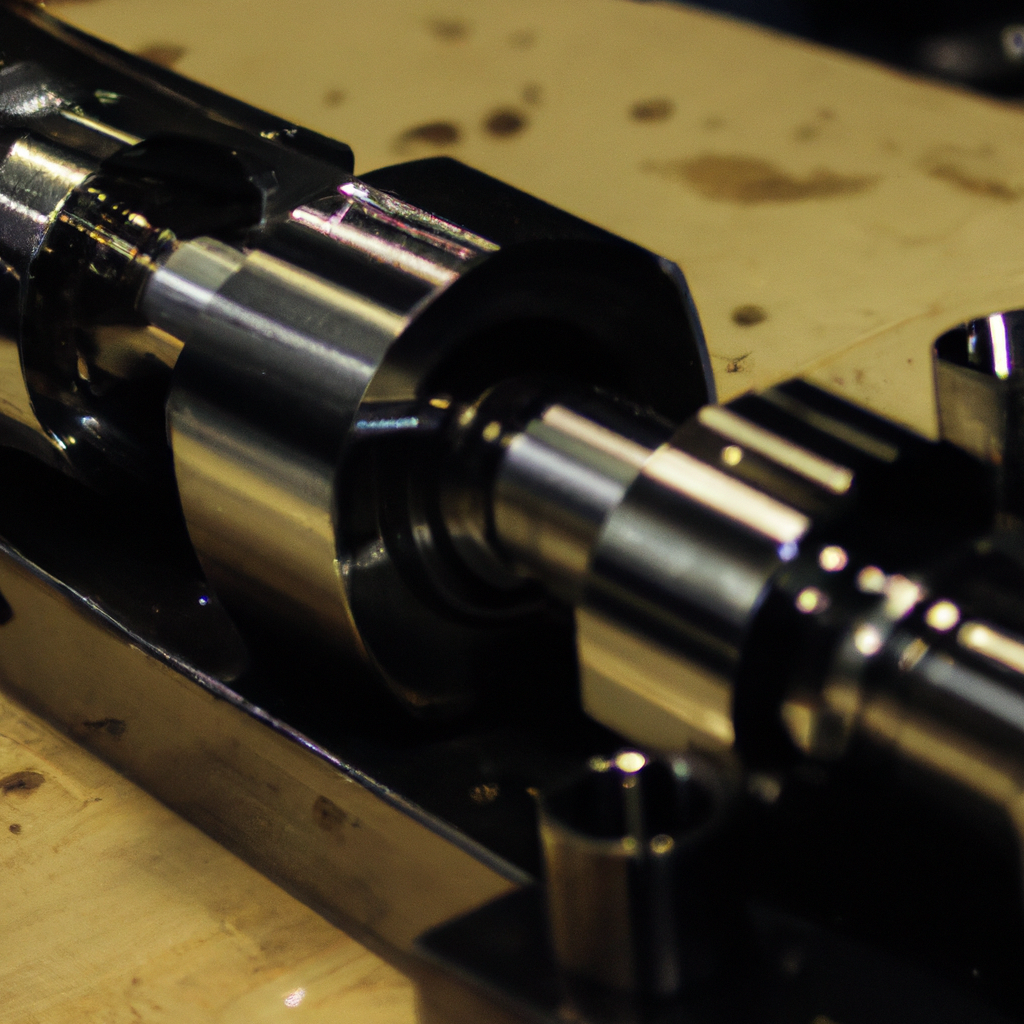

Токарная обработка

Токарная обработка является одним из наиболее распространенных методов механической обработки металлов. Он используется для производства деталей, таких как оси, втулки, основания для инструментов и т.д. В токарной обработке металлическая заготовка закрепляется в боковой шпинделе токарного станка и прокручивается. Нарезатель режет металл с помощью шлифованного инструмента, который движется вдоль поверхности заготовки.

Фрезерование

Фрезерование является методом механической обработки металлов, используемым для изготовления деталей различных форм и размеров. В этом процессе заготовка закрепляется на столе фрезерного станка и перемещается вдоль оси Z. Нарезатель пересекает поверхность металла, чтобы создавать резьбы и другие формы.

Сверление

Сверление используется для создания отверстий в металлических заготовках. В этом процессе нарезатель, называемый сверлом, вращается вокруг оси и перемещается вдоль оси заготовки, чтобы создать отверстие нужного диаметра.

Шлифование

Шлифование – это метод механической обработки, используемый для удаления мелких дефектов и создания гладкой поверхности металлической детали. Механическая шлифовка производится с помощью шлифовального инструмента, который движется вдоль поверхности детали.

Прессование

Прессование является методом, используемым для формования металла под высоким давлением. В прессе заготовка закрепляется между двумя плоскостями, на которые наносится давление. Это позволяет изменять форму и размер металлической детали, не повреждая ее структуру.

Гибка

Гибка металла является методом механической обработки, используемым для изготовления деталей различных форм. Гибка осуществляется с помощью пресса или специальной гибочной машины. Металлическая заготовка закрепляется между двумя плоскостями и сжимается, что позволяет изменять ее форму.

Часто задаваемые вопросы:

Q: Каковы основные методы механической обработки металлов?

A: Основные методы механической обработки металлов включают в себя токарную обработку, фрезерование, сверление, шлифование, прессование и гибку.

Q: Какой метод механической обработки металлов следует использовать для изготовления металлических деталей?

A: Выбор метода механической обработки металлов зависит от требуемой формы, размера и поверхностной структуры металлической детали.

Вставка из физики:

Механическая обработка металлов может также включать физические процессы, такие как обработка металла при высоких температурах или использование ультразвуковых волн для улучшения структуры материала. Эти методы могут привести к улучшению механических свойств металлов, таких как прочность и твердость.

Технологии фрезерования, токарной обработки и сверления.

Фрезерование, токарная обработка и сверление считаются основными технологиями механической обработки, используемыми инженерами в производстве. Каждая из этих технологий представляет собой особый метод формирования и обработки поверхностей, деталей и материалов.

Фрезерование – это технология обработки, при которой выполняются различные операции, такие как нарезка резьбы, высверливание отверстий и создание разнообразных геометрических форм. Большинство процессов фрезерования выполняются с помощью специальных фрез и фрезерных станков.

Токарная обработка – это технология, при которой достигается точность формирования и обработки поверхности при помощи токарных станков. Токарные станки являются универсальной техникой для создания деталей со сложными геометрическими формами.

Сверление – это технология, в основе которой лежит сверлильный станок. Он используется для создания отверстий разных диаметров и глубин в различных материалах. Есть множество типов сверл, и каждый из них подходит для каких-то конкретных задач.

Используя эти технологии, инженеры создают многочисленные детали, изделия и структуры для использования в различных областях, таких как автомобильная индустрия, электроника, металлообработка, медицинская и аэрокосмическая промышленности и другие.

Часто задаваемые вопросы:

Каким оборудованием можно производить фрезерование, токарную обработку и сверление?

— Обычно это осуществляется на специализированных механических станках, таких как фрезерные, токарные и сверлильные станки.

Что такое фреза и зачем она нужна?

— Фреза — это инструмент для механической обработки деталей и поверхностей, который используется в фрезеровании для создания различных форм и геометрических элементов.

Какой материал можно обрабатывать при помощи сверлильного станка?

— Сверлильный станок может использоваться для обработки металлов, стекла, пластмасс, керамики и других материалов, которые не являются слишком твердыми или хрупкими.

Какова роль материала, используемого при обработке, в процессе технологии?

— Надежное качество и долговечность конечного изделия зависят от рода материала, используемого при его обработке. Инженеры добиваются лучшего результата, использую максимально возможный материал.

Как влияет технология механической обработки на производственный процесс?

— Эти технологии ускоряют процесс изготовления различных деталей, их качество остается на высоком уровне, что позволяет более быстро создавать большие партии однотипных изделий.

Вставка из физики: При фрезеровании материала основной способ передачи энергии входной мощности на режущую кромку высокой точности происходит от излучаемых звуковых волн. Это феномен называют акустическим воздействием.

Обработка поверхности металла: шлифование, полировка и гравировка.

Обработка поверхности металла: шлифование, полировка и гравировка

Обработка поверхности металла – это процесс, в результате которого достигают определенной текстуры, отделки или гравировки. Шлифование, полировка и гравировка используются, чтобы устранить дефекты, подготовить поверхность к покрытию, улучшить эстетический вид изделия и т.д. Рассмотрим каждый из них более подробно.

Шлифование металла

Шлифование – это процесс обработки металла, при котором на поверхности удаляются ржавчина, окалина, налет или дефекты. Это можно сделать с помощью различных шлифовальных инструментов, включая шлифовальные диски, бруски, бумагу и т.д. Основными этапами шлифования являются:

Предварительная очистка. Поверхность металла очищается от грязи, жира и прочих загрязнений.

Избавление от дефектов. С помощью хорошо заточенных и подобранных инструментов удаляются неровности, царапины, сколы и т.д.

Мокрое или сухое шлифование. Мокрым шлифованием называют процесс, при котором между поверхностью металла и инструментом используют воду или масло. Сухое шлифование не предполагает их использование.

Ручное или механическое шлифование. Ручное шлифование может быть медленным, но точным процессом, в то время как механическое шлифование быстрее, но менее управляемо.

Полировка металла

Полировка – это процесс, при котором обрабатываются металлические поверхности до получения отражательного эффекта. Это достигается за счет сглаживания мелких дефектов и царапин, а также удаления окислов и коррозии. Полирование также может улучшить химическую стойкость, помочь предотвратить коррозию и сделать поверхность более обладающей защитной гладкостью.

Основные методы полировки:

Механическая полировка. Этот метод подразумевает использование различных шлифующих материалов или полировальных паст, наносимых на поверхность металла для получения желаемой отделки.

Электролитическая полировка. В этом методе металлическое изделие помещается в жидкость, содержащую электролитические добавки, которые вызывают электрохимические реакции на поверхности металла. Эти реакции сглаживают любые неровности, получая тем самым ещё более гладкие поверхности.

Также, необходимо выбирать грамотно полировальные материалы, такие как полировальный порошок, полировочный воск, материалы полировки автостёкол и другие.

Гравировка металла

Гравировка – это процесс, при котором наносятся изображения, надписи или орнаменты на металлическую поверхность. Это может быть сделано с помощью различных методов, таких как механическая, проекционная, химическая и т.д.

Основные методы гравировки:

Механическая гравировка. В этом методе используется механический инструмент, который режет металл, создавая орнаменты или надписи на поверхности изделия. Некоторые из этих машин могут иметь цифровые экраны, позволяющие программировать гравировку для более сложных проектов.

Химическая гравировка. Этот метод основан на использовании реактивных химических компонентов, которые растворяют металл в запрограммированном режиме, чтобы создать изображения или надписи на поверхности.

Часто задаваемые вопросы:

Какая обработка лучше для устранения дефектов на поверхности металла?

Ответ: Для устранения дефектов на поверхности металла лучше всего использовать шлифование.

Что следует использовать для полировки поверхности металла?

Ответ: Для полировки поверхности металла лучше всего использовать специальные полировальные материалы.

Как выбрать метод гравировки для определенного проекта?

Ответ: Выбор метода гравировки зависит от материала, который необходимо украсить, от сложности гравировки и т.д.

Вставка из физики:

Абразивная обработка основана на физическом воздействии на поверхность абразивных зерен инструмента. Шлифовальные и полировальные диски, бумага с абразивным слоем и прочие инструменты содержат зернистые материалы, которые при движении на поверхности металла вызывают абразию. Результатом является формирование желаемого профиля поверхности, об работы этого процесса наряду с различными образующимися поверхностными слоями и другими факторами может быть найдено в работах, подобных «Fundamental principles of abrasive waterjet machining».

Ключевые слова: шлифование, полировка, гравировка, металл, поверхность, инструмент, абразив, материал, дефекты, надписи.

Инструменты для механической обработки металлов: сверла, фрезы, резцы и т.д.

Металлы – одни из самых распространенных материалов в промышленности и машиностроении. Чтобы создавать изделия из металла, необходимы инструменты, которые позволяют производить механическую обработку металлов. В данной статье мы рассмотрим основные инструменты для механической обработки металлов, такие как сверла, фрезы, резцы и т.д.

Сверла – это инструменты, используемые для сверления отверстий в различных материалах, включая металлы. Сверла могут отличаться по размеру, форме и типу заточки. Для сверления отверстий в металлах применяются спиральные сверла с центровым сверлением. Эти сверла имеют конусную форму и острый кончик, который используется для центровки сверления. Чтобы они могли работать эффективно, необходимо, чтобы сверло было точно заточено и имело достаточно большую жесткость.

Фрезы – это инструменты для обработки поверхностей, которые используются для удаления материала с поверхности детали. Фрезы могут быть разных размеров и форм. Некоторые из них имеют зубья с различными профилями, которые позволяют создавать различные рельефы и формы. Чтобы фрезы могли работать эффективно, необходимо, чтобы они были точно заточены и изготовлены из достаточно прочного материала.

Резцы – это инструменты, используемые для обработки поверхностей, которые используются для удаления материала с поверхности детали. Резцы могут быть разных размеров и форм. Некоторые из них имеют зубья с различными профилями, которые позволяют создавать различные рельефы и формы. Чтобы резцы могли работать эффективно, необходимо, чтобы они были точно заточены и изготовлены из достаточно прочного материала.

Основные характеристики инструментов для механической обработки металлов:

— Точность – инструменты для механической обработки металлов должны быть точно заточены и иметь достаточно большую жесткость, чтобы работать эффективно и производительно;

— Прочность – инструменты для механической обработки металлов должны быть изготовлены из достаточно прочных материалов, чтобы выдерживать высокие нагрузки в течение длительного времени;

— Надежность – инструменты для механической обработки металлов должны быть надежными и долговечными, чтобы уменьшить количество времени, затрачиваемого на замену их или ремонт.

Часто задаваемые вопросы:

— Какой инструмент лучше всего подходит для сверления отверстий в металле?

Ответ: Для сверления отверстий в металле лучше всего подходят спиральные сверла с центровым сверлением.

— Как определить правильный размер фрезы?

Ответ: Размер фрезы зависит от размера детали и глубины обработки. Рекомендуется выбирать фрезы, которые соответствуют заданному размеру детали.

Вставка из физики: При работе с металлом, важно помнить о термическом воздействии на него в процессе механической обработки. Металлические детали могут нагреваться при сильном трении, повреждая или растрескиваясь в определенных условиях. Правильное охлаждение и смазка могут уменьшить это термическое воздействие и увеличить эффективность обработки металла.

В заключение, инструменты для механической обработки металлов играют важную роль в производственных процессах промышленности и машиностроения. Они должны быть точными, прочными и надежными, чтобы обеспечивать эффективную и производительную работу с металлами.

Ключевые слова: сверла, фрезы, резцы, металлы, механическая обработка, промышленность, машиностроение.

Как выбрать оптимальную технологию механической обработки металла для конкретных задач.

Механическая обработка металла – это целый комплекс технологий, которые применяются для получения деталей с заданными параметрами. При этом выбор оптимальной технологии напрямую влияет на качество и срок службы полученной детали.

Всего существует несколько десятков технологий механической обработки металла: от простых фрезерных и токарных операций до сложных технологий лазерной и электроэрозионной обработки. Как выбрать технологию, которая подойдет именно для вашей задачи?

В первую очередь необходимо учесть материал, из которого будет изготовлена деталь. Разные металлы имеют различные свойства, и для каждого материала существуют оптимальные технологии обработки. Например, для изготовления деталей из титана или его сплавов требуются технологии, способные обеспечить высокую точность и бесшероховатую поверхность, такие как шлифовальные технологии или технология сверхточной фрезеровки.

Второй важный фактор – это конструктивные особенности детали. Как правило, каждая деталь имеет особенности своей конструкции, что требует отдельного подхода. Например, для изготовления зубчатых колес используются технологии нарезки зубьев, а для изготовления пресс-форм – электроэрозионные технологии.

Третий фактор – это требования к качеству поверхности. Если необходима высокая точность и отсутствие шероховатости поверхности, то лучший выбор – это шлифовальные технологии. Если же точность не так важна, а требуется максимально быстрое изготовление детали, то можно использовать фрезерные технологии.

Наконец, четвертый фактор, который важен для выбора оптимальной технологии – это размеры и форма детали. Для изготовления крупногабаритных деталей лучше всего использовать технологии лазерной или плазменной резки. Для изготовления маленьких деталей лучше всего подойдут технологии микромеханики.

Конечно, для определения оптимальной технологии необходимы знания и опыт инженера-технолога. Он может правильно оценить все факторы, выбрать оптимальную технологию и создать программное обеспечение для ЧПУ станков с учетом всех параметров изготовления детали.

Также при выборе технологии следует учитывать следующие вопросы:

— Какую поверхность обработки металла вы выберете для изготовления детали?

— Какую форму и размеры Вы планируете изготовить?

— Каковы ожидания по уровню точности в изготовлении металла ?

— Какую производительность вы желаете получить в зависимости от выбранной технологии обработки металла?

Использование оптимальной технологии механической обработки металла позволяет получить высококачественную деталь с минимальными затратами. Инженер-технолог может помочь определить оптимальную технологию, но необходимо понимать, что выбор технологии всегда остается за заказчиком.

Добавить комментарий