МЕТАЛЛОГРАФИЧЕСКАЯ ПОДГОТОВКА ТИТАНА

Титан - относительно новый и дорогой металл в производстве, обладающий выдающимися свойствами, такими как высокое соотношение прочности и веса, отличная коррозионная и жаростойкость. Эти качества сделали титан и его сплавы востребованными инженерными материалами. Титан особенно устойчив к коррозии под воздействием широкого спектра химических веществ благодаря своему высокому сродству к кислороду, что приводит к образованию тонкого, но плотного и самовосстанавливающегося оксидного слоя, эффективно защищающего от коррозии.

Сохранение высокого соотношения прочности к весу при повышенных температурах делает титан и его сплавы привлекательными для многих ответственных применений. Титан широко используется в аэрокосмической, автоспортивной, химической и медицинской промышленности, где важна высокая безопасность. Контроль качества производства и обработки титана, включая металлографию, чрезвычайно важен. Металлография титана включает контроль исходного производственного процесса, проверку пористости литых деталей, контроль процессов термообработки и играет важную роль в исследованиях и разработках титановых сплавов и изделий. Титан — очень пластичный металл, склонный к механической деформации, что важно учитывать при абразивных процессах в металлографии, включая резку, шлифовку и полировку.

Трудности во время металлографической подготовки

Резка:

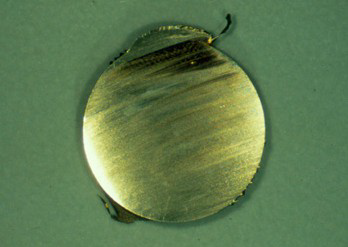

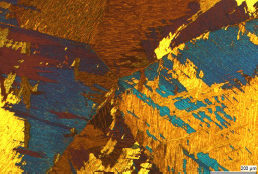

Титан легко перегревается во время резки, что приводит к образованию больших заусенцев:

Шлифовка и полировка:

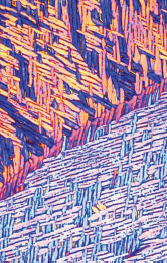

Благодаря своей пластичности титан легко деформируется и царапается (Увел. х50):

Решение

- Специальный отрезной круг для титана.

- Химико-механическая полировка.

- Электролитическая полировка

Производство титана

- Первый этап — производство титановой губки — включает в себя хлорирование рутиловой руды (TiO2). Хлорный газ и кокс соединяются с рутилом и

вступают в реакцию, образуя тетрахлорид титана. Его очищают дистилляцией, а затем восстанавливают магнием до титановой губки и хлорида магния. - Затем титановая губка измельчается в зернистый порошок, смешивается с ломом и/или легирующими металлами, такими как ванадий, алюминий, молибден, олово и цирконий, и переплавляется в вакуумной дуговой печи для получения титановых слитков.

- Эти слитки из первой плавки затем используются во второй плавке в качестве

расходуемые электроды. Этот процесс называется «вакуумная плавка с двумя расходуемыми электродами». Для очень чистого титана с очень однородной структурой может быть проведена дополнительная третья плавка.

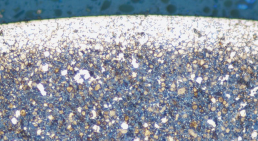

На первом этапе производства литые слитки, либо цилиндрические (15 тонн), либо квадратные (10 тонн), подвергаются горячей ковке для получения продукции общего назначения, такой как небольшие заготовки, слябы, прутки и плиты. Поскольку литые слитки могут иметь грубую микроструктуру, что делает их чувствительными к растрескиванию, во время ковки поддерживается строгий температурный и технологический контроль. Готовая продукция состоит из поковок для аэрокосмической промышленности, а также слябов, прутков и другого сырья для дальнейшей переработки в прутки, катанку, проволоку, листы или плиты. На рис. 3 показан дефект на прокатанном титановом прутке, серый оксид вкраплен в поверхность.

Вторичное производство для получения деталей из проката включает такие технологические процессы, как ковка, экструзия, горячая и холодная штамповка и т.д. Горячая штамповка титана — это не только процедура формообразования, но и метод получения и контроля микроструктуры.

Высокая прочность и низкая плотность титана делают его важнейшим материалом в аэрокосмической промышленности.

Основные области применения титана в газотурбинных двигателях — это компрессорные кольца, диски, а также корпуса, воздуховоды и кожухи. В конструкциях самолетов титановые сплавы используются для изготовления деталей подкапотного пространства, креплений двигателей, деталей механизмов управления, листов и крепежа для внешней конструкции корпуса.

Превосходная коррозионная стойкость и биосовместимость титана делают его идеальным материалом для химической, медицинской и пищевой промышленности, а также для океанических исследований и разработок. Благодаря пассивной оксидной пленке он обладает высокой коррозионной стойкостью по отношению к солевым растворам, растворам азотной кислоты, морской воде, биологическим жидкостям, фруктовым и овощным сокам. Типичная продукция — реакционные сосуды, теплообменники, клапаны и насосы; протезы, такие как имплантаты, искусственные кости, искусственные сердечные насосы и детали клапанов. Наиболее широко используемым сплавом для этих изделий является Ti-6Al-4V.

Легкий вес в сочетании с эстетичным дизайном сделал его фаворитом в производстве высококлассных потребительских товаров, таких как ювелирные изделия, клюшки для гольфа, очки, велосипеды и часы, а в архитектуре он используется для декоративных фасадов (рис. 4).

ТРУДНОСТИ ПРИ ПОДГОТОВКЕ ТИТАНА

Основной проблемой при подготовке титана к микроскопическому наблюдению является его высокая пластичность, из-за которой титан трудно резать, шлифовать и полировать. В следующих рекомендациях даются конкретные советы по преодолению этого типичного поведения титана.

Рекомендации по подготовке титана и его сплавов

Резка: Благодаря высокой пластичности титана при его обработке или резке образуется длинная стружка, что делает металлографическую резку обычными отрезными кругами из оксида алюминия малоэффективной. При этом легко возникают тепловые повреждения (см. рис. 1), поэтому специально для резки титана были разработаны отрезные круги из карбида кремния (например, 20SXX).

При резке титана также выделяется характерный запах, который может стать заметным при резке больших кусков или количеств. В таких случаях рекомендуется подключить к отрезному станку вытяжку.

Монтировка: В лабораториях первичного контроля производства, где проверяются в основном слитки, заготовки и слябы, большие образцы титана подвергаются металлографической обработке без монтажа.

Для монтажа небольших деталей, таких как провода или крепежные элементы, рекомендуется горячий компрессионный монтаж с фенольной смолой (MultiFast) и холодный монтаж (LevoFast) с отверждающейся эпоксидной смолой (EpoFix).

Шлифовка и полировка: Благодаря своей чрезвычайной пластичности титан подвержен механическим деформациям и царапинам, что требует химико-механической полировки.

Этапы подготовки

Первый этап — плоское шлифование с помощью алмазов на смоляной связке в жестком диске. За плоским шлифованием следует одно тонкое шлифование на твердой поверхности, такой как MD-Largo или MD-Plan. В качестве абразива используется алмазная суспензия 9 мкм DiaPro Allegro/Largo 9 или DiaPro Plan 9.

Чистый титан всегда следует шлифовать с помощью фольги из карбида кремния для плоской шлифовки, см. таблицу 2 на странице 5.

Третьим и последним этапом обработки титановых сплавов является химико-механическая полировка со смесью коллоидного диоксида кремния (OP-S) и перекиси водорода (30%). Концентрация может варьироваться в пределах 10-30%.

Во время химико-механической полировки продукт реакции перекиси водорода с титаном непрерывно удаляется с поверхности образца вместе с суспензией кремнезема и оставляет поверхность свободной от механических деформаций. В соответствующей литературе также упоминаются смеси азотной и фтористоводородной кислот для химико-механической полировки титана.

Эти реагенты могут работать быстрее, однако мы не рекомендуем использовать их для полировки, поскольку они более коррозийны, чем перекись водорода, и при работе с этими кислотами в процессе полировки необходимо соблюдать соответствующие меры предосторожности. При работе с перекисью водорода рекомендуется надевать резиновые перчатки.

Если не использовать эту химико-механическую полировку, поверхность титанового образца будет иметь сильно поцарапанный вид, а добиться хорошей полировки только с помощью алмаза практически невозможно.

В отличие от обычной процедуры использования все более мелкого алмаза для полировки, алмазная полировка фактически вводит непрерывную механическую деформацию, которая оставляет царапины и разводы на поверхности (см. рис. 7).

Этот слой деформации трудно удалить даже с помощью смеси коллоидного кремнезема и перекиси водорода. Поэтому алмазной полировки следует избегать, особенно при работе с коммерчески чистым титаном.

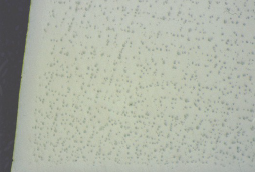

Время подготовки зависит от площади образца и сплава

Чем больше образец и чем чище титан, тем больше времени занимает подготовка к заключительному этапу полировки оксида, который может занимать до 45 минут для коммерчески чистого титана. Правильно отполированная, нетравленая поверхность титана при рассмотрении в оптический микроскоп выглядит белым, и полировка должна продолжаться до тех пор, пока не будет достигнуто такое состояние поверхности. Благодаря процессу производства титан и его сплавы очень чистые, что

означает, что маленькие черные точки, появляющиеся на полированной поверхности,

являются остатками деформации при шлифовке, а не включениями или частью структуры.

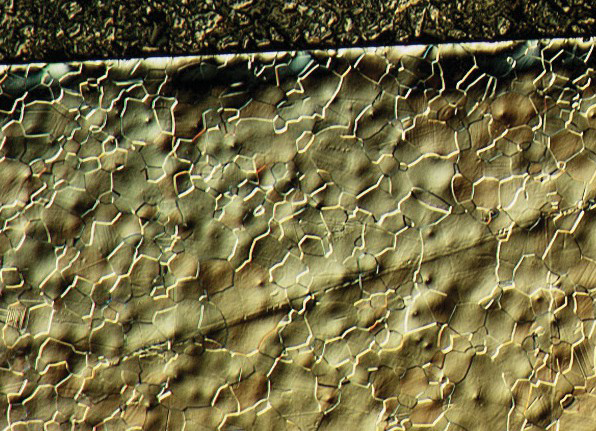

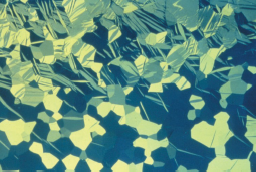

Этот артефакт необходимо удалить с помощью дальнейшей химико-механической полировки. Когда поверхность достаточно отполирована, структуру можно увидеть в поляризованном свете без травления. (См. рис. 8).

Примечание:

При работе с коллоидным кремнеземом (OP-S) важно смочить ткань водой перед началом полировки. Чтобы очистить образцы, необходимо промыть вращающуюся ткань водой примерно за 20-30 секунд до остановки машины. Вода смывает OP-S с образцов, держателя и салфетки. Затем образцы снова очищаются по отдельности с помощью нейтрального моющего средства и водопроводной воды, а затем высушиваются этанолом и сильным потоком воздуха. Если после этапа очистки остатки

Если на поверхности образца виден OP-S, значит, очистка была проведена неправильно и ее необходимо повторить. Эффективный и повторяющийся метод очистки может быть осуществлен с помощью автоматического оборудования для очистки, например Lavamin.

В качестве альтернативы механической полировке электролитическая полировка может быть рекомендована, когда требуется быстрый результат. Электролитические методы полировки особенно подходят по следующим причинам: скорость получения результатов (особенно для чистого титана, который требует очень длительного времени полировки), простота эксплуатации, воспроизводимость.

Кроме того, электролитическая полировка не оставляет механических деформаций на поверхности образца. Это может быть особенно актуально для исследовательских приложений. α-сплавы, которые имеют однородную структуру, особенно хорошо подходят для электролитической полировки, но и α-β-сплавы можно полировать электролитическим способом.

Наблюдение и интерпретация полученной микроструктуры

Как уже говорилось, поверхность хорошо отполированного титанового образца уже можно наблюдать нетронутой в поляризованном свете. Контраст при таком освещении не всегда очень выражена, но она идеально подходит для общей проверки, чтобы убедиться, что полировка достаточна.

Наиболее распространенным химическим травителем для титана является реактив Кролла:

• 100 мл воды

• 1-3 мл фтористоводородной кислоты

• 2-6 мл азотной кислоты Концентрация может варьироваться в зависимости от сплава и подбирается индивидуально. Он окрашивает β-фазу в темно-коричневый цвет.

Титан можно подвергнуть цветному травлению с помощью реактива Векка:

• 100 мл воды

• 5 г бифторида аммония

Металлургия и микроструктуры

Коммерческие марки и сплавы титана делятся на четыре группы: коммерчески чистый титан; сплавы α и близкие к α, такие как например, Ti-6Al-2Sn-4Zr-2Mo; α-β-сплавы, из которых наиболее известен Ti-6Al-4V, и β-сплавы с высоким содержанием ванадия, хрома и молибдена.

При температуре 882°C титан претерпевает аллотропный переход от низкотемпературной плотноупакованной гексагональной структуры (α) к кубической фазе (β), расположенной в центре тела.

Это превращение позволяет получать сплавы с α, β или смешанной α/β микроструктурой, а также использовать термическую и термомеханическую обработку.

Таким образом, из относительно небольшого количества композиций сплавов можно получить широкий спектр свойств.

Чтобы обеспечить желаемое сочетание микроструктуры и свойств, необходимо тщательно контролировать процесс.

Поэтому металлография играет важную роль в обеспечении правильной микроструктуры изделий, что, в свою очередь, отражает соответствующую степень контроля процесса. Взаимосвязи между горячей штамповкой, термообработкой, микроструктурой и физическими свойствами при производстве титана очень сложны. Ниже описаны лишь несколько примеров наиболее распространенных типов микроструктур титана.

На рис. 9 показана зерновая структура детали из коммерчески чистого титана, подвергшейся механической деформации при изгибе. Видно двойникование, вызванное механической деформацией.

На рис. 10 показана структура кованого α-β Ti-6Al-4V ортопедического имплантата в отожженном состоянии, протравка: реактив Кролла.

На рис. 11 показан α-β Ti-6Al-4V с белым, хрупким поверхностным слоем «α-case», травитель: реактив Векка.

Хотя процессы горячего формования осуществляются в контролируемой атмосфере титан может поглощать кислород уже при более низких температурах, что приводит к образованию зоны поверхностной закалки, «α-case». Это очень хрупкий слой, который можно удалить только механически.

(Примечание: α-казус не проявляется при использовании травителя Кролла, но проявляется при использовании бифторида).

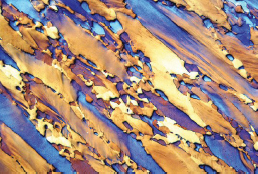

На рис. 12 показана β-структура продольного сечения пластины из сплава Ti-15V-3Al-3Sn- 3Cr.

Он используется в аэрокосмической промышленности благодаря своим превосходным механическим свойствам. Травление: термическое тонирование.

РЕЗЮМЕ

Титан очень пластичен, имеет низкий вес. - высокопрочный металл с отличной коррозионной

стойкостью и биосовместимостью. Его пластичность требует особой металлографической подготовки с использованием специальных отрезных кругов для секционирования и химико-механической полировки смесью перекиси водорода и коллоидного кремнезема. Этот метод полировки, выполняемый на автоматическом оборудовании, дает неизменно превосходные и воспроизводимые результаты.

Добавить комментарий