МЕТАЛЛОГРАФИЧЕСКАЯ ПОДГОТОВКА НЕРЖАВЕЮЩЕЙ СТАЛИ

Коррозионностойкие стали

содержат не менее 11% хрома и

известны под общим названием

“нержавеющие стали”. В этой группе

высоколегированных сталей можно

выделить четыре категории:

ферритные, мартенситные,

аустенитные и аустенитно-ферритные

(дуплексные) нержавеющие стали.

Эти категории характеризуют

микроструктуру сплава при комнатной

температуре, которая в значительной

степени зависит от состава сплава.

Основной характеристикой

нержавеющих сталей является их

коррозионная стойкость. Это

свойство может быть повышено

добавлением специальных

легирующих элементов, которые

оказывают дополнительное

благоприятное воздействие на другие

характеристики, такие как вязкость и

стойкость к окислению.

Например, ниобий и титан повышают

стойкость к межкристаллитной

коррозии, так как поглощают углерод

образуют карбиды; азот повышает

прочность, а сера – обрабатываемость,

так как образует мелкие сульфиды

марганца, которые приводят к

образованию короткой стружки при

обработке. Благодаря своей

коррозионной стойкости и

превосходным качествам поверхности

нержавеющие стали играют важную

роль в авиастроении,

химической, медицинской и пищевой

промышленности, на

профессиональных кухнях, в

архитектуре и даже в ювелирном

деле.

Металлография нержавеющих

сталей является важной частью

общего контроля качества

производственного процесса.

Основными металлографическими

исследованиями являются

измерение размера зерна,

идентификация дельта-феррита и

сигма-фазы, оценка и

распределение карбидов. Кроме

того, металлография используется

при анализе разрушений с целью

изучения механизмов

коррозии/окисления.

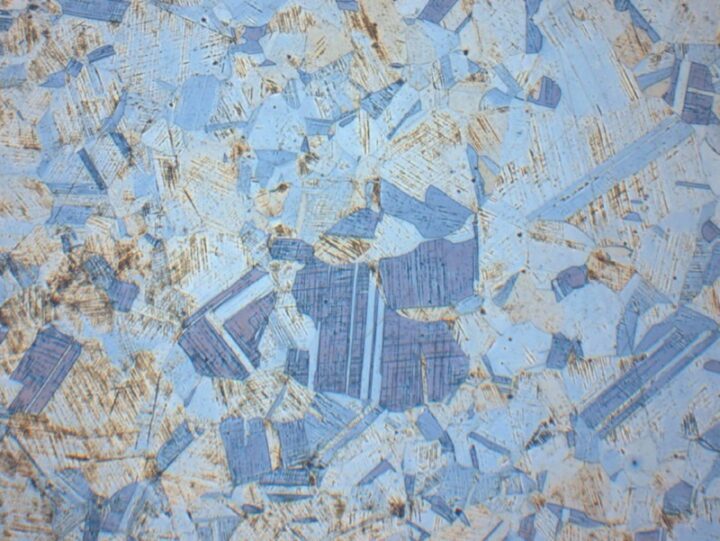

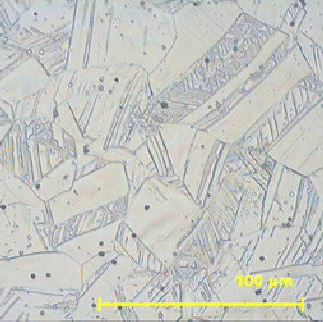

Рис.1: Дуплексная сталь,

протравленная

электролитическим способом

40%-ным водным раствором

гидроксида натрия, показывает

синий аустенит и желтый феррит

Трудности при металлографической подготовке

Шлифование и полирование: деформация и царапины в ферритных и аустенитных

нержавеющих сталях. Удержание карбидов и включений.

РЕШЕНИЕ

- Тщательная алмазная полировка

- Окончательная полировка коллоидным кремнеземом или глиноземом

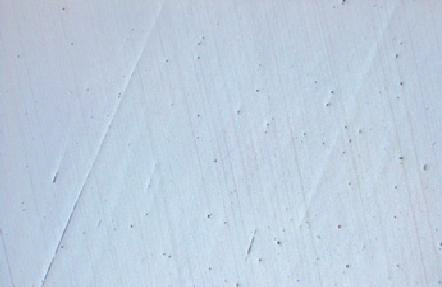

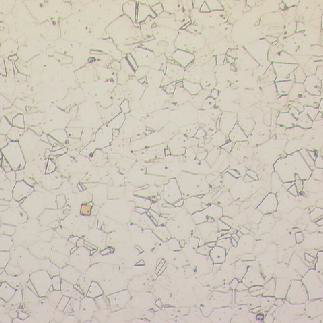

стали после полировки 3 мкм с

деформацией от шлифования (Увел. X25)

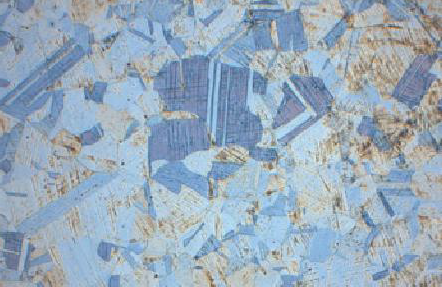

нержавеющая сталь после

цветного травления (Beraha II),

видна деформация (Увел. X100)

ПРОИЗВОДСТВО И ПРИМЕНЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ

Процесс производства

высоколегированных сталей

представляет собой сложный

процесс плавки и переплава. Смесь

железа и хорошо отсортированного

лома сначала расплавляется в

дуговой электропечи, а затем

разливается в

в виде слитков или непрерывного

литья в блюмы или заготовки. Для

многих применений эти изделия

могут быть переработаны в прутки,

катанки или листы. Для сталей

При более высоких требованиях к

качеству первичный продукт может

быть использован в качестве сырья

для вторичного сталеплавильного

передела. Этот вторичный процесс

может представлять собой двойной

или даже тройной переплав с

использованием вакуумно-

индукционной плавки и вакуумно-

дугового или электрошлакового

переплава, который также может

осуществляться под давлением и в

защитных газах.

Основной целью этого вторичного

процесса является снижение

содержания примесей, таких как

оксиды, сульфиды и силикаты, чтобы

при последующих переплавах

повысить степень чистоты и получить

однородные слитки с отличными

механическими и физическими

свойствами.

Коррозионная стойкость

нержавеющих сталей основана на

легировании хрома железом и зависит

от образования пассивного

поверхностного оксидного слоя,

который самопроизвольно

восстанавливается при механическом

повреждении.

При этом могут возникать

различные виды коррозии, такие как

питтинговая, коррозия под

напряжением, межкристаллитная

или вибрационная. Повышение

устойчивости к тому или иному виду

коррозии может быть обеспечено

добавлением других легирующих элементов, кроме хрома, например,

молибдена,

что повышает стойкость против

питтинговой коррозии.

Кратко

описаны основные сплавы, свойства и

примеры применения четырех типов

нержавеющих сталей:

Ферритные нержавеющие стали – это

нетермообрабатываемые сплавы с

низким содержанием углерода и 11-

17% хрома.

Свойства: магнитность, устойчивость к

атмосферной коррозии, умеренная

прочность и вязкость. Применение: магнитные клапаны, бритвенные

лезвия, обшивка автомобилей.

Мартенситные нержавеющие стали – это

термообрабатываемые сплавы со средним

содержанием углерода, 12-18% хрома и 2-

4% никеля.

Свойства: высокая коррозионная стойкость,

стойкость к высоким температурам и

ползучести.

Применение: скальпели, ножи, крючки и

пинцеты в медицине, приводные системы и

высокоэффективные детали для самолетов.

Аустенитные нержавеющие стали не

поддаются термообработке, содержат 0,03-

0,05 % углерода, основными легирующими

элементами являются хром (17-24

%), никеля (8-25%) и молибдена (2- 4%);

для образования карбидов добавляют титан

и ниобий. Свойства: высокая пластичность,

высокая коррозионная стойкость,

устойчивость к окислительным кислотам, щелочам, очень хорошая

хладостойкость, формовочные свойства, легко

обрабатывается и

подвергается механической

обработке.

Применение: винты, болты и

имплантаты,

низкотемпературные

применения, сосуды и трубы в

химической,

фармацевтической и пищевой

промышленности, кухонная

утварь.

Аустенитно-ферритные стали

(Duplex) отличаются низким

содержанием углерода, как

правило, более высоким

содержанием хрома (21-24%)

и более низким содержанием

никеля (4-6%), чем

аустенитные стали, а также 2-

3% молибдена.

Свойства: усталостная

прочность в агрессивных

средах, хорошая устойчивость

к коррозии под напряжением.

Области

применения:

оборудование для

химической,

экологической и

морской промышленности,

архитектура.

Рекомендации по подготовка нержавеющих сталей

Ферритные нержавеющие стали являются мягкими, а аустенитные – вязкими. И те, и другие подвержены

механической деформации. Окончательная полировка обычно оставляет эти стали с высокой отражательной способностью, однако если они не были тщательно отполированы, то после травления деформация может проявиться вновь. Благодаря своей твердости мартенситные стали относительно легко поддаются полировке. При этом необходимо следить за сохранением карбидов.

аустенитная сталь, деформация после травления (Beraha II)

Если съем не столь велик, как требуется, рекомендуется увеличить усилие при шлифовании MD-Alto.

Увеличение усилия приведет к очистке и правке MD-Alto. Также настоятельно рекомендуется для мягких и вязких образцов из нержавеющей стали избегать использования очень грубых шлифовальных поверхностей и высокого давления. Как правило, для плоского шлифования следует использовать наименьшее усилие,

Любая деформация, возникшая на первом этапе шлифования и неустраненная тонкой шлифовкой, оставляет следы и не может быть устранена окончательной полировкой.

Электролитическое полирование

Для исследовательских работ или быстрого общего контроля структуры электролитическое полирование и травление может быть альтернативой механическому полированию нержавеющих сталей, так как не

оставляет механических деформаций. Электролитическое полирование дает отличные результаты для

контроля микроструктуры, но не позволяет выявить карбиды. Они вымываются или выглядят

увеличенными.

- Электролит:

- Площадь:

- Напряжение:

- Расход:

- Время:

- A3

- 1 см²

- 35 В

- 13

- 25 сек

Внешнее травление с использованием травящей посуды из нержавеющей стали:

10%-ная водная щавелевая кислота

Напряжение: 15V

Время: 60 сек

Метод подготовки к электролитическому полированию и травлению нержавеющей стали. Шлифование на SiC- фольге/бумаге Р320, Р500 и Р1000.

Перед электролитической полировкой образцы должны быть отшлифованы зернами Р1000 на фольге/бумаге из карбида кремния. Чем тоньше исходная поверхность, тем лучше результаты электролитической полировки.

Травление

Травление нержавеющих сталей требует определенного опыта и терпения. Литература по травлению

обширна, и рекомендуется пробовать разные варианты, чтобы создать индивидуальный запас растворов, подходящих для конкретного материала, который регулярно готовится в лаборатории.

Поскольку нержавеющие стали обладают высокой коррозионной стойкостью, для выявления их

структуры требуются очень сильные кислоты. При работе с такими травителями необходимо соблюдать стандартные меры предосторожности. Во многих лабораториях, указанные в литературе травители модифицируются в зависимости от материала, подлежащего травлению, или даже из личных предпочтений.

Для получения хороших результатов травления необходимо провести окончательную полировку оксида.

Ниже приведены некоторые травители, которые хорошо зарекомендовали себя при ежедневном и рутинном

применении.

Химическое травление

Внимание: При работе с химическими реактивами всегда соблюдайте рекомендуемые меры предосторожности.

Электролитическое травление

Для аустенитно-ферритных сталей (Duplex)

40% водный раствор гидроксида натрия.

Для мартенситных сталей

925 мл этанола, 25 г пикриновой кислоты, 50 мл соляной кислоты

Для аустенитных сталей

1) Травление тампоном:

500 мл дистиллированной воды, 300 мл соляной кислоты, 200 мл азотной кислоты, 50 мл насыщенного раствор хлорида железа-III, 2,5 г хлорида меди-II

2) 100 мл воды, 300 мл соляной кислоты, 15 мл перекиси водорода (30%)

3) Травитель V2A:

100 мл воды, 100 мл соляной, кислоты, 10 мл азотной кислоты

Травление при комнатной температуре или до 50°C.

Цветной протравитель Beraha II:

800 мл

400 мл

48 г

К 100 мл

дистиллированной воды

соляной кислоты

бифлорид гаммония

этого исходного раствора добавить 1-2 г метабисульфит калия для травления.

Все нержавеющие стали: 10% водный раствор щавелевой кислоты

нитями мелких карбидов, протравленная электролитическим

способом 10%-ной щавелевой кислотой (Увел. X200)

ИНТЕРПРЕТАЦИЯ СТРУКТУРЫ

Ферритные нержавеющие стали не поддаются термической обработке.

Однако на их свойства можно повлиять холодной обработкой. При комнатной температуре они магнитны. Микроструктура в отожженном состоянии состоит из зерен феррита, в которые вкраплены мелкие карбиды. Ферритные стали, используемые для

механической обработки, содержат большое количество сульфидов

марганца, способствующих

свободному резанию

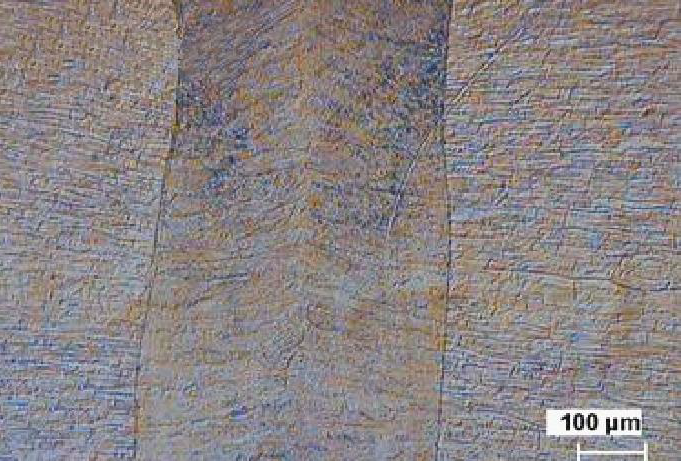

Мартенситные нержавеющие стали

хорошо реагируют на термическую обработку. При быстром охлаждении

образуется мартенсит, свойства которого могут быть оптимизированы последующим отпуском.

Сплавы являются магнитными. В зависимости от термической обработки микроструктура может

варьироваться от чисто мартенситной до мелкозакаленного мартенсита.

Разные сплавы и различные размеры полуфабрикатов требуют сложных температур и времени

термообработки.

Дельта-феррит

обычно является нежелательной фазой, что связано с длительными отжигами сталей с высоким содержанием хрома при температурах 700-950°С, может превратить дельта-феррит в твердую и хрупкую железо-хромовую интерметаллидную

сигма-фазу

Нагрев до 1050°С и последующая закалка устраняют сигма-фазу, а

вместе с ней и охрупчивание.

Аустенитные нержавеющие стали не реагируют на термическую обработку, вместо этого быстрое

охлаждение приводит к получению их наиболее мягкого состояния. В этом

состоянии они немагнитны, и на их свойства влияет холодная обработка. Микроструктура этих

сталей состоит из зерен аустенита, которые могут иметь следующие свойства

двойникование.

аустенитная сталь с

двойникованием,

протравленная травителем

V2A.

Воздействие на эти стали повышенных температур в области 600-700°С может привести к образованию сложных карбидов внутри зерен аустенита. Это приводит к обеднению хромом твердого раствора аустенита, что повышает

восприимчивость к межкристаллитной коррозии или окислению. Снижение содержания углерода до

уровня менее 0,015% и добавление небольшого количества титана или ниобия снижается риск

возникновения межкристаллитной

коррозии, так как эти элементы образуют карбиды, а не хром.

карбидами и

некоторыми

нитридами

титаноуглерода.

Дельта-феррит может появиться в

результате критических условий

термообработки мартенситных или

холодной обработки аустенитных

сталей.

сталь со струнами

дельта-феррита,

демонстрирующими

микросегрегации.

Синие области:

обеднение

легирующими

элементами.

Аустенитно-ферритные нержавеющие

стали (Duplex) состоят из феррита и

аустенита. Электролитическое

травление в 40%-ном растворе

каустической соды позволяет

выявить структуру и определить

правильное процентное содержание

каждой фазы (см. рис. 1 и рис. 10

ниже).

дуплексная сталь с

голубым ферритом,

белым аустенитом и

мелкими иглами сигма-

фазы, протравленная

электролитическим

способом с 40%-ным

водным раствором

гидроксида натрия.

Эти стали отличаются

пластичностью и находят широкое

применение в пищевой, бумажной и

нефтяной промышленности.

РЕЗЮМЕ

Нержавеющие стали – это коррозионностойкие стали с высоким содержанием хрома и никеля.

Ферритные и нержавеющие стали мягкие, соответственно вязкие, склонны к механической деформации и

царапанию при металлографической подготовке. Кроме того, не всегда удается сохранить карбиды.

Для успешной механической полировки предлагается:

- исключать грубые абразивы для шлифования плоскостей.

- тонкое шлифование и полирование алмазом должно быть тщательным и обеспечивать снятие всех

деформаций от плоского шлифования. - для получения свободной от деформаций поверхности необходимо провести окончательную оксидную полировку коллоидным кремнеземом или глиноземом. Четырехступенчатая процедура,

выполняемая на автоматическом подготовительном оборудовании, дает хорошие и воспроизводимые

результаты. Нержавеющие стали трудно поддаются химическому травлению, а рекомендуемые протравители очень коррозионноактивны и требуют осторожного обращения.

В качестве альтернативы рекомендуется электролитическое полирование и травление, которое позволяет получить поверхность без деформаций, но не удерживает карбиды.

Воздействие повышенных температур на стали может привести к образованию сложных карбидов, увеличивая риск коррозии. (100 символов)