Бейнит представляет собой микроструктуру стали, образующуюся в результате определенного режима термической обработки. Эта микроструктура названа в честь английского металлурга Эдгара К. Бейна, который впервые описал ее в 1930-х годах.

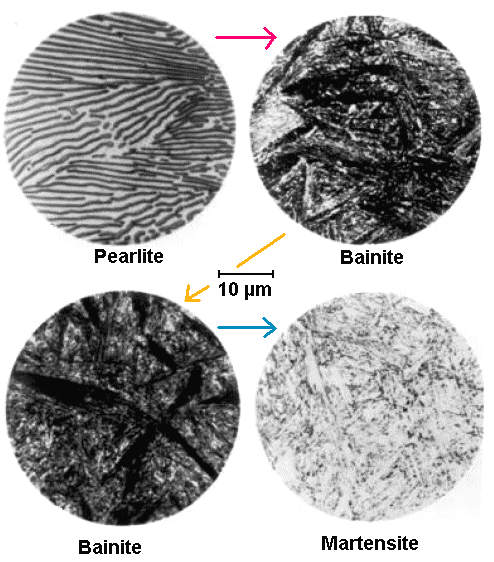

С точки зрения металлографии, бейнит состоит из феррита и цементита, образующихся в результате искаженного распада аустенита при температурах, находящихся между температурами образования мартенсита и перлита. Этот процесс происходит при относительно медленном охлаждении стали или при изотермическом выдерживании в определенном температурном интервале. Бейнит может быть разделен на два типа: верхний бейнит и нижний бейнит.

- Верхний бейнит формируется при более высоких температурах. В его структуре феррит выделяется в виде тонких пластин, а цементит – в виде относительно крупных частиц на границах пластин феррита.

- Нижний бейнит образуется при более низких температурах и характеризуется более тонкой, игольчатой структурой феррита. Цементит в этом случае присутствует в виде мелких частиц, равномерно распределенных внутри феррита.

Бейнитная сталь обладает уникальным сочетанием прочности и пластичности, что делает ее желанным материалом в различных промышленных применениях. Благодаря своим механическим свойствам, бейнит находит применение в автомобилестроении, производстве железнодорожных рельсов и других высоконагруженных конструкциях.

В рамках исследований бейнита используются различные методы металлографического анализа, включая оптическую микроскопию, сканирующую электронную микроскопию и дифракцию рентгеновских лучей, для точного определения его морфологии и фазового состава.

Термическая обработка и формирование бейнита

- Процесс образования бейнита: Образование бейнита происходит при определенных режимах термообработки, когда сталь охлаждается с температуры аустенитизации до промежуточного диапазона температур, ниже критической точки (A1), но выше начала мартенситного превращения (Ms). Этот процесс требует точного контроля температуры и времени выдержки.

с увеличением скорости охлаждения в направлении стрелки

Источник: E.C. Bain: Функции легирующих элементов в стали, Американское общество металлов, Металлс Парк, Огайо, США, 1939.

Механические свойства

- Прочность и ударная вязкость: Бейнитные стали отличаются высокой прочностью и хорошей ударной вязкостью. Это делает их особенно привлекательными для критически важных приложений, где требуются как высокая нагрузочная способность, так и устойчивость к внезапным нагрузкам.

- Сопротивление усталости и износу: Благодаря своей микроструктуре, бейнитные стали обеспечивают лучшее сопротивление усталости и износу по сравнению с другими видами термообработанных сталей.

Применение

- Автомобилестроение и транспорт: Бейнит находит применение в производстве компонентов автомобилей и железнодорожного транспорта, где требуются высокие механические характеристики.

- Тяжелое машиностроение: В секторах, где требуется высокая прочность материала, например, в производстве тяжелой техники и строительных машин, бейнит также находит широкое применение.

Микроструктурный анализ

- Методы анализа: Для детального исследования микроструктуры бейнита используются методы, такие как сканирующая электронная микроскопия (SEM), трансмиссионная электронная микроскопия (TEM) и атомно-силовая микроскопия (AFM), позволяющие детально изучить морфологию и распределение фаз в структуре.

Текущие исследования

- Развитие и оптимизация: Современные исследования в области металлургии фокусируются на развитии новых сплавов и оптимизации процессов термообработки для получения бейнита с улучшенными свойствами. Это включает в себя изучение влияния различных легирующих элементов и условий термообработки на микроструктуру и свойства бейнита.

В контексте металлографии, бейнит представляет собой важную область исследований, поскольку его уникальные свойства позволяют создавать высокопроизводительные стали для широкого спектра промышленных применений.

В микроскопическом масштабе бейнит имеет весьма характерную и отличительную морфологию, которая зависит от условий его формирования (верхний или нижний бейнит) и используемых методов наблюдения (оптическая микроскопия, сканирующая электронная микроскопия, трансмиссионная электронная микроскопия и другие).

Оптическая Микроскопия

- Верхний бейнит: Верхний бейнит обычно представляет собой неравномерные, относительно крупные участки, состоящие из пластинчатого феррита и сравнительно крупных частиц цементита. Пластинки феррита часто ориентированы в одном направлении и могут быть видны как чередующиеся светлые и темные полосы.

- Нижний бейнит: Нижний бейнит характеризуется более мелкой, игольчатой структурой. Ферритные пластинки тоньше и чаще распределены, а цементитные частицы более мелкие и равномерно распределенные. В оптическом микроскопе нижний бейнит часто выглядит как темный или сероватый участок с более тонкой и плотной структурой, чем верхний бейнит.

Сканирующая Электронная Микроскопия (SEM)

При использовании SEM бейнит демонстрирует более детальную структуру:

- Ферритные пластинки: Очень тонкие и многочисленные.

- Цементит: Расположен внутри ферритных пластин или на их границах в виде тонких частиц или слоев.

Трансмиссионная Электронная Микроскопия (TEM)

TEM обеспечивает еще более детализированное изображение:

- Атомная структура феррита и цементита: Можно различить даже отдельные атомы и дефекты в кристаллической решетке.

Особенности Наблюдения

- Различные техники окрашивания и травления применяются в металлографии для улучшения видимости бейнита под микроскопом. Например, травление ниталом (азотной кислотой в спирте) часто используется для выявления структуры бейнита в сталях.

Важно отметить, что восприятие микроструктуры бейнита может варьироваться в зависимости от методов подготовки образца и настроек микроскопии. Это требует определенного опыта и знаний для корректной интерпретации получаемых изображений.

Бейнитная микроструктура может образовываться в широком спектре сталей, особенно в тех, которые подходят для термической обработки. Важными факторами, определяющими способность стали к формированию бейнита, являются её химический состав, особенно содержание углерода и легирующих элементов, а также режимы термической обработки. Ниже приведены примеры типов сталей, в которых часто наблюдается бейнит:

Углеродистые стали

- Среднеуглеродистые стали: Они содержат от 0,3% до 0,6% углерода и могут образовывать бейнит при соответствующей термической обработке. Бейнит в этих сталях повышает прочность и устойчивость к усталости.

Низколегированные стали

- Структурные стали: Низколегированные структурные стали, содержащие элементы, такие как хром, никель, молибден, могут формировать бейнит при определенных условиях охлаждения после аустенитизации. Эти стали используются в строительстве, автомобилестроении и тяжелом машиностроении.

- Стали для рельсов: Некоторые сорта сталей, используемые для производства железнодорожных рельсов, обрабатываются для получения бейнитной структуры, чтобы увеличить их износостойкость и устойчивость к усталостным трещинам.

Высокопрочные низколегированные стали

- Эти стали разрабатываются для достижения высокой прочности при сохранении хорошей пластичности и ударной вязкости. Бейнитная структура обеспечивает баланс этих свойств.

Инструментальные стали

- Некоторые сорта инструментальных сталей, предназначенные для производства режущего инструмента, деталей для штампов и пресс-форм, могут также формировать бейнитную структуру для улучшения их износостойкости и прочности.

Стали с особыми свойствами

- Марэйджинг-стали (Maraging Steel): Хотя эти стали известны своей мартенситной структурой, некоторые марки могут также образовывать бейнит при определенных условиях термообработки. Это добавляет дополнительные механические свойства к их уже высокопроизводительным характеристикам.

Исследования и Разработки

- В рамках исследовательских работ и разработок новых материалов постоянно ведется работа над созданием новых сталей с бейнитной микроструктурой, обладающих улучшенными или специфическими свойствами для различных промышленных применений.

Важно отметить, что наличие и характеристики бейнита в стали зависят не только от её химического состава, но и от точно контролируемых процессов термической обработки, включая скорость охлаждения и температуру выдержки. Это требует глубокого понимания металлургических процессов и их влияния на микроструктуру материала.

Добавить комментарий